Vorteile des Formenhalters:

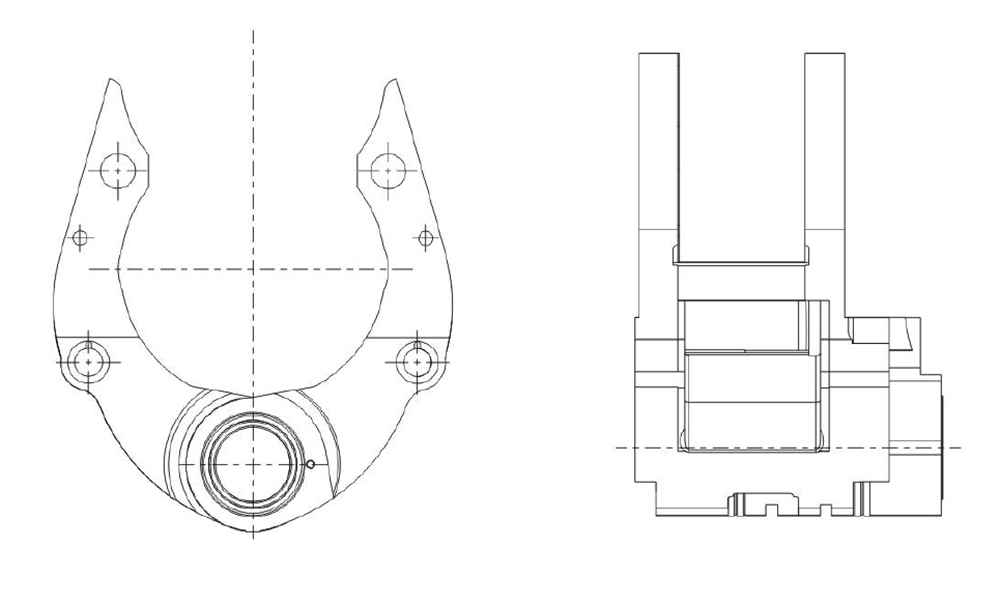

Stabilität und Präzision: Ein Formhalter bietet eine stabile und starre Plattform für die Form und gewährleistet so eine genaue und gleichmäßige Formgebung. Es minimiert jegliche Bewegung oder Verschiebung der Form während des Einspritzvorgangs, was dazu beiträgt, die Maßhaltigkeit der Formteile aufrechtzuerhalten.

Einfache Installation: Formhalter sind so konzipiert, dass sie einfach installiert und entfernt werden können, was einen schnellen Formwechsel ermöglicht. Dies erleichtert eine effiziente Produktion und reduziert die Ausfallzeiten zwischen den Werkzeugaufbauten.

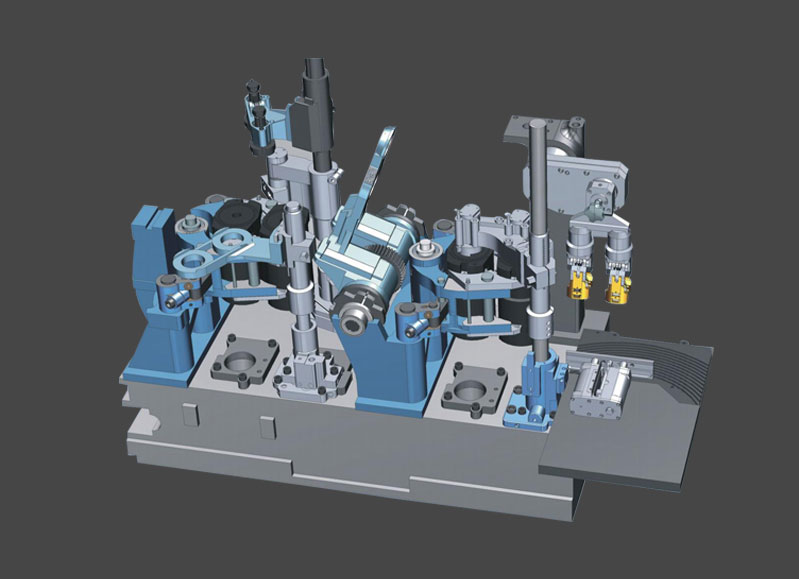

Vielseitigkeit: Formhalter sind in der Regel an unterschiedliche Formgrößen und -konfigurationen anpassbar und eignen sich daher für eine Vielzahl von Spritzgussanwendungen. Sie können verschiedene Formentypen aufnehmen, darunter Formen mit einer Kavität, Formen mit mehreren Kavitäten und komplexe Formen mit komplizierten Designs.

Vorteile der Einsätze:

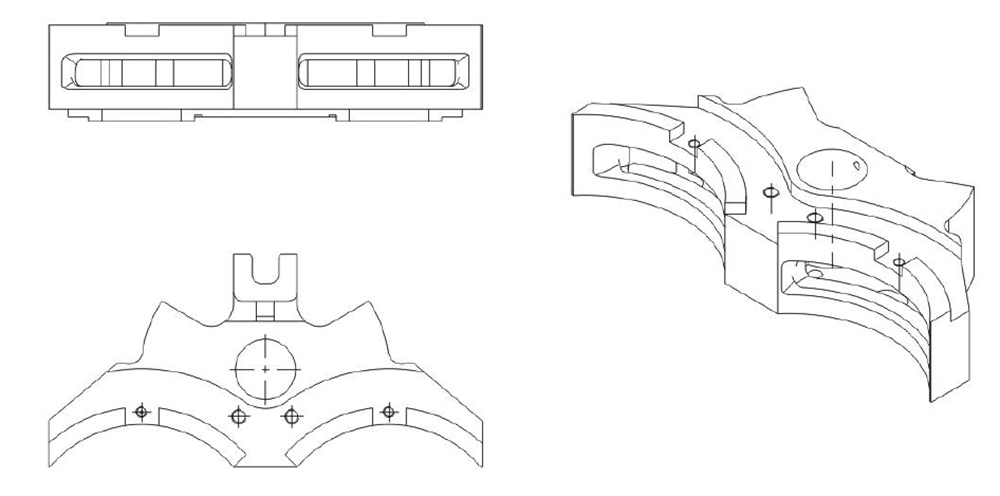

Erweiterte Teilefunktionalität: Einsätze ermöglichen die Integration zusätzlicher Merkmale und Funktionalitäten in die Formteile. Zu diesen Merkmalen können Gewindeeinsätze, Metallverstärkungen, Einsätze zum Umspritzen oder jede andere Komponente gehören, die in das Endprodukt integriert werden muss.

Kosteneinsparungen: Einsätze können dazu beitragen, die gesamten Herstellungskosten zu senken. Durch den Einbau von Einsätzen in die Form entfällt die Notwendigkeit sekundärer Vorgänge wie der Montage nach dem Formen oder der Bearbeitung. Dies rationalisiert den Produktionsprozess, reduziert den Arbeitsaufwand und senkt möglicherweise die Produktionskosten.

Designflexibilität: Einsätze bieten eine größere Designflexibilität, indem sie die Erstellung komplexer Teile mit unterschiedlichen Materialien und Eigenschaften ermöglichen. In einer einzigen Form können verschiedene Arten von Einsätzen verwendet werden, um bestimmte Eigenschaften zu erzielen oder Materialien mit unterschiedlichen Eigenschaften in einem einzigen Formteil zu kombinieren.

Verbesserte Festigkeit und Haltbarkeit der Teile: Einsätze aus langlebigen Materialien wie Stahl können die Festigkeit und Haltbarkeit von Formteilen verbessern. Durch den Einbau von Metalleinsätzen in Kunststoffbauteile können die Tragfähigkeit, die Verschleißfestigkeit und die strukturelle Gesamtintegrität des Endprodukts deutlich verbessert werden.

Zusammenfassend zählen zu den Vorteilen von Formhaltern Stabilität, Präzision, einfache Installation und Vielseitigkeit. Einsätze bieten eine verbesserte Teilefunktionalität, Kosteneinsparungen, Designflexibilität sowie eine verbesserte Teilefestigkeit und Haltbarkeit.

Die Auswahl des richtigen Formhalters und der richtigen Einsätze für Ihren Spritzgussprozess erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren. Hier sind einige wichtige Punkte, die Sie bei Ihrer Auswahl berücksichtigen sollten:

Formgröße und -gewicht: Bestimmen Sie die Größe und das Gewicht Ihrer Form, um sicherzustellen, dass der Formhalter sie ausreichend tragen kann. Berücksichtigen Sie die Abmessungen, die Konfiguration und die Komplexität der Form, um einen Halter auszuwählen, der während des Spritzgussprozesses Stabilität und Steifigkeit bietet.

Formtyp und Anwendung: Verschiedene Formentypen (z. B. Einzelkavität, Mehrfachkavität, Heißkanal, Kaltkanal) erfordern möglicherweise spezielle Formenhalterdesigns oder -funktionen. Berücksichtigen Sie die spezifischen Anforderungen Ihrer Form, wie z. B. Kühlkanäle, Auswurfmechanismen und Angusssysteme, und stellen Sie sicher, dass der Formhalter diese Funktionen effektiv berücksichtigen kann.

Materialkompatibilität: Berücksichtigen Sie die Materialien, die sowohl im Formhalter als auch in den Einsätzen verwendet werden. Der Formhalter sollte aus einem starken und langlebigen Material wie Stahl oder Aluminium bestehen, um dem Spritzgussprozess standzuhalten. Ebenso sollten die Einsätze mit dem Formmaterial kompatibel sein und den Temperatur- und Druckbedingungen beim Einspritzen standhalten.

Einfache Installation und Wartung: Suchen Sie nach

Formenhalter und Einsätze die für eine einfache Installation und Entfernung konzipiert sind. Schnellwechselsysteme können dazu beitragen, Ausfallzeiten beim Formwechsel zu reduzieren und so die Gesamteffizienz der Produktion zu verbessern. Berücksichtigen Sie außerdem die einfache Wartung und die Zugänglichkeit für Reinigung, Inspektion und Reparaturen.

Anforderungen an das Teiledesign: Bewerten Sie die spezifischen Merkmale oder Details, die Sie mithilfe von Einsätzen in die Formteile integrieren müssen. Berücksichtigen Sie Faktoren wie Teilefunktionalität, Ästhetik, Festigkeit und Montageanforderungen. Wählen Sie Einsätze, die diese Designanforderungen effektiv erfüllen und bei den endgültigen Formteilen die gewünschten Ergebnisse liefern.

Reputation und Support der Lieferanten: Wählen Sie seriöse Lieferanten aus, die eine Erfolgsbilanz bei der Bereitstellung hochwertiger Formenhalter und Einsätze vorweisen können. Recherchieren Sie Kundenbewertungen, prüfen Sie, ob Zertifizierungen oder Industriestandards eingehalten werden, und bewerten Sie den technischen Support und Kundendienst des Lieferanten. Dies stellt sicher, dass Sie bei Bedarf zuverlässige Produkte und Unterstützung erhalten.

Kostenüberlegungen: Berücksichtigen Sie die Kosteneffizienz des Formhalters und der Einsätze. Bewerten Sie die Vorabinvestition, die langfristige Haltbarkeit, den Wartungsbedarf und potenzielle Einsparungen bei Sekundäroperationen oder Teiledefekten. Finden Sie ein Gleichgewicht zwischen Qualität und Kosten, um den optimalen Wert für Ihren Spritzgussprozess sicherzustellen.

Durch sorgfältige Berücksichtigung dieser Faktoren können Sie Formhalter und Einsätze auswählen, die den spezifischen Anforderungen Ihres Spritzgussprozesses am besten entsprechen und so eine effiziente Produktion und hochwertige Formteile gewährleisten.

Mar 28,2024

Mar 28,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

Nr. 20, Sanfeng Road, Stadt Diankou, Stadt Zhuji, Provinz Zhejiang, China

Nr. 20, Sanfeng Road, Stadt Diankou, Stadt Zhuji, Provinz Zhejiang, China